Дробилки конусные среднего и мелкого дробления 1750 и 2200

Техническое описание и инструкция по эксплуатации

2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

4.1. Общие указания по хранению и монтажу

4.2. Монтаж станины в сборе с опорным кольцом и пружинами

4.7. Монтаж электрооборудования

4.8. Монтаж приводной муфты и электродвигателя

4.9. Монтаж разводки смазки и маслостанции

4.10. Испытание дробилки на холостом ходу

1. ВВЕДЕНИЕ

Настоящая инструкция содержит лишь наиболее характерные рекомендации по монтажу и эксплуатации дробилок среднего и мелкого дробления. В остальном следует руководствоваться общими для промышленного оборудования приемами и средствами монтажа и эксплуатации.

Кроме настоящей инструкции, при монтаже и эксплуатации дробилок следует пользоваться комплектом чертежей, поставляемых заводом в необходимом объеме с каждой машиной.

ВНИМАНИЕ! Дробилка является весьма нагруженной машиной, эффективность работы которой зависит непосредственно от соблюдения правил эксплуатации, изложенных в настоящей инструкции, а также от правильного выбора дробилки.

Под правильным выбором дробилки понимается соответствие указанных в паспорте технологических параметров машины (производительности, размеров приемной и разгрузочной щелей, мощности привода) условиям эксплуатации.

ЗАВОД ГАРАНТИРУЕТ УСПЕШНУЮ РАБОТУ ДРОБИЛОК ТОЛЬКО ПРИ ПРАВИЛЬНОМ ИХ ВЫБОРЕ В СООТВЕТСТВИИ С УСЛОВИЯМИ ЭКСПЛУАТАЦИИ.

2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

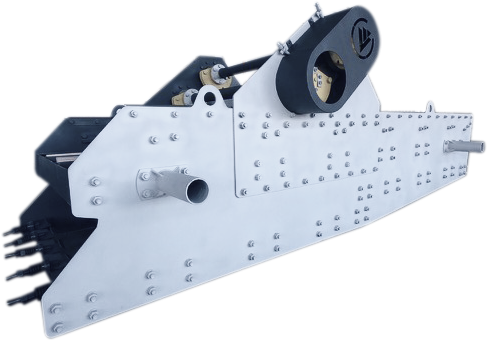

Дробилки КСД и КМД 1750 и 2200 предназначены для дробления нерудных ископаемых и аналогичных им материалов (кроме пластических).

Для дробления материалов с прочностными характеристиками (крепость, дробимость), превышающими показатели наиболее труднодробимых руд, например, для дробления феррохрома, использование дробилок КСД и КМД не допускается. Как правило, предельно допустимое напряжение на сжатие дробимого материала не должно превышать 300 MPa (3000 кг/мм2).

Комкающиеся породы перед дроблением должны быть промыты, а мелкие фракции в питании необходимо отсеять для повышения производительности дробилки, уменьшения износа броней и потребляемой мощности.

Дробящие пространства дробилок спроектированы таким образом, что позволяют использовать дробилки в многостадийных технологических процессах. Вместе с тем, каждый тип дробилки может иметь самостоятельное значение в зависимости от требований, предъявляемых к конечному продукту дробления.

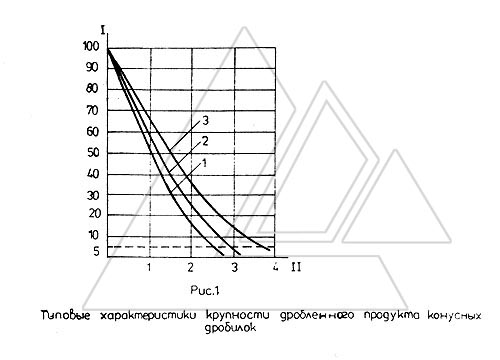

На рис.1 предоставлены типовые характеристики крупности дробленого продукта дробилок при работе в открытом цикле, которыми можно руководствоваться при проверки соответствия возможностей дробилки потребностям Вашего предприятия.

Типовые характеристики составлены на основе анализов продуктов при дроблении руд средней крепкости.

В практике дробления могут встречаться материалы и руды, дающие и лучшие, и худшие относительные результаты. Однако, предусмотренная конструкцией дробилок возможность регулировки разгрузочной щели, позволяет получить, как правило, близкий к характеристике продукт.

Для дробилок типа КМД 1750х80 и КМД 2200х100, обычно завершающих процесс дробления, на рис.2 приведены граничные типовые характеристики продукта легкодробимых (кривая 1) и труднодробимых (кривая 2) материалов.

В качестве примеров возьмем произвольные точки “А” на кривой 1 и “В” на кривой 2, см. рис. 2.

Проекция точки A на ось абсцисс показывает, что продукт, находящийся в части кривой 1 слева от точки A, состоит из кусков меньших размеров разгрузочной щели, а продукт в правой от точки A части кривой 1 содержит куски, превышающие разгрузочную щель.

Проекция точки A на ось I показывает, что фракция превышающих разгрузочную щель кусков (правая от точки А часть кривой I) составляет – 52%.

Аналогично, проекции точки B показывает, что фракция кусков, превышающих удвоенную разгрузочную щель, содержится в объема 31%.

Предположим, что требуется получить продукт состава 90% класса минус 12 мм, и перерабатываете руды относятся к легко дробимым.

По кривой 1 видно, что дробилка дает при переработке легкодробимой руды порядка 90% продукта с кусками, меньшими удвоенного размера калибровочной щели. Следовательно, для получения продукта с 90% фракции кусков минус 12 мм необходимо работать на разгрузочной щели 12 мм : 2 = 6 мм.

Если перерабатываемая руда относится к весьма труднодробимым, то, работая на щели 6 мм, подучим в соответствии с кривой 2 меньшего двух щелей, порядка 69%.

В этом случае для получения 90% класса минус 12 мм ввести замкнутый с контрольным грохотом цикл работы дробилки и классифицировать продукт по классу минус 12 мм.

Приведенный пример показывает только способ пользования типовыми характеристиками, и его не следует рассматривать как конкретные рекомендации по использованию дробилки в открытом или замкнутом с грохотом цикле.

Техническая характеристика дробилок приведена в таблице 1.

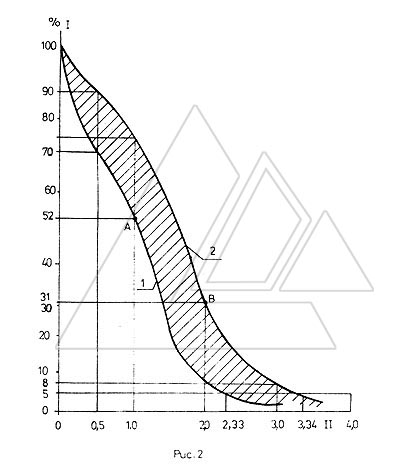

Конструкция дробилки на примере типоразмера КМД 2200 х 100 показана на рис.3.

| Наименование основных параметров и размеров |

Нормы для типоразмеров

|

|||||||

|

КСД

|

КМД

|

|||||||

|

1750Т

|

1750ГР

|

2200Т

|

2200гр

|

1750Т

|

1750ГР

|

2200Т

|

2200ГР

|

|

| 1. Диаметр основания дробящего конуса, мм |

1750

|

1750

|

2200

|

2200

|

1750

|

1750

|

2200

|

2200

|

| 2. Ширина открытой приемной щели, мм |

200

|

250

|

275

|

350

|

80

|

130

|

100

|

140

|

| 3. Диапазон регулирования ширины разгрузочной щели в фазе сближения профилей, мм |

15-30

|

25-60

|

15-30

|

30-60

|

5-15

|

9-20

|

5-15

|

10-20

|

| 4. Наибольший размер кусков питания, мм |

160

|

200

|

250

|

300

|

70

|

100

|

85

|

110

|

| 5. Производительность на материале средней твердости с влагосодержанием до 4%, в открытом цикле, м3/ч |

100-190

|

170-320

|

180-360

|

360-610

|

85х

|

96х

|

160х

|

220х

|

| 6. Мощность приводного электродвигателя, кВт |

160

|

160

|

250

|

250

|

160

|

160

|

250

|

250

|

3. ФУНДАМЕНТ

Дробилка должна устанавливаться на железобетонный фундамент, способный воспринять неуравновешенную инерционную силу движущихся частей дробилки, величина, положение и частота вращения которой указана на монтажном чертеже машины. Следует избегать установки дробилки на высокие стальные конструкции с недостаточной боковой жесткостью.

Разгрузочное пространство фундамента должно обеспечивать свободное прохождение дробленого продукта к транспортным средствам и не иметь выступов и площадок, способствующих опасному накоплению продукта на конструкциях фундамента, способному распространиться под дробящий конус и вызвать разрушение работоспособности дробилки. Кроме того, конструкция фундамента должна обеспечивать возможность изоляции помещения дробильного цеха от пыли, образующейся при дроблении движении потока дробленого материала на транспортные средства.

Верхнюю часть разгрузочной воронки фундамента необходимо зафутеровать во избежание абразивного износа. Следует помнить, что заводской монтажный чертеж дробилки не является строительным чертежом фундамента и обязателен лишь в части расположения фундаментных болтов, входящих в заводскую поставку, и в части высотных отметок под дробилку и приводной электродвигатель.

Расположение смазочной станции, гидроагрегата, обеспечивающего работу механизма регулирования щели и площадок для обслуживания может быть выбрано исходя из местных условий, однако, в любом случае необходимо иметь достаточно места над дробилкой для установки и снятия дробящего конуса и сбоку от дробилки для монтажа и демонтажа приводного вала.

4. МОНТАЖ ДРОБИЛКИ

4.1. Общие указания по хранению и монтажу

Дробилка поступает к заказчику разобранной на узлы, законсервированные и упакованные общей или местной упаковкой на заводе.

Консервация узлов и деталей дробилки гарантирует сохранность изделия в течение 12 месяцев со дня его отгрузки с завода при условном хранении упакованных узлов и деталей в складских помещениях и под навесом.

Монтаж дробилки должен проводиться квалифицированными специалистами, ознакомленными с настоящей инструкцией.

Знание инструкции персоналом, монтирующим дробилку должно быть проверенно комиссией, назначенной руководителем механослужбы предприятия, эксплуатирующего дробилку. Документ, подтверждающий проверку знаний персонала, монтирующего дробилку, должен храниться в деле машины.

С поставщиком можно заключить договор на техническое руководство монтажом дробилки квалифицированными шеф-инженером.

При условии соблюдения настоящей инструкции, а также правил приемки, хранения и переконсервации узлов и деталей дробилки на складе, завод в течение гарантийного срока, безвозмездно заменяет или ремонтирует вышедшие из строя детали, кроме броней, а также поставленных с дробилкой в качестве запасных частей втулок эксцентрика, и шестерни приводного вала.

Перед монтажом дробилки необходимо тщательно осмотреть все узлы, снять с них консервационное покрытие, убедиться, что все сопрягающиеся поверхности и резьбы не получили повреждений в пути, а если такие повреждения имеются, устранить их, проверить прочность крепления неподвижных соединений.

Подвижные соединения, такие как подшипники приводного вала, сферический подпятник, диски подпятника эксцентрика следует обязательно разобрать, особо тщательно очистить от консервационного покрытий, осмотреть трущиеся поверхности и устранить повреждения, получаемые при реконсервации и транспортировке.

При сборке узлов перед монтажом необходимо подвижные поверхности смазать жидким маслом, а неподвижные сопрягающиеся поверхности – консистентной смазкой. Все отверстия должны быть тщательно очищены и продуты сжатым воздухом. Во время сборки тщательно следить, чтобы на трущиеся и посадочные поверхности не попала пыль или грязь, не применять грязные обтирочные материалы и материалы, оставляющие ворсинки, нитки, клочья на рабочих поверхностях.

Для смазки пользоваться только чистыми маслами и консистентными смазками. Опасные по загрязнению места перекрывать щитами или брезентами даже при непродолжительных остановках монтажных работ.

Каждая дробилка проходит на заводе контрольную сборку и испытания на холостом ходу. Поэтому, как правило, при квалифицированном монтаже никаких дополнительных подгонок деталей не требуется.

Необходимо лишь проследить, чтобы все регулировочные прокладки, на которых дробилка проходила обкатку, были установлены при монтаже. Регулировочные прокладки предусмотрены под нижним диском подпятника эксцентрика и между патрубком станины и фланцем корпуса приводного вала.

Особое внимание следует уделить регулировочным прокладкам под эксцентрик, на которых не допускается загибы, помятости и другие дефекты поверхности, появившиеся при транспортировке. Установка прокладок с дефектами поверхности вызовет перекос эксцентрикового узла и неправильную его работу.

4.2. Монтаж станины в сборе с опорным кольцом и пружинами

На монтаж станина поступает в сборе с опорным кольцом и амортизационными пружинами. Эта сборочная единица монтируется на фундамент. Станина может устанавливаться непосредственно на фундамент, либо на специальные фундаментные плиты.

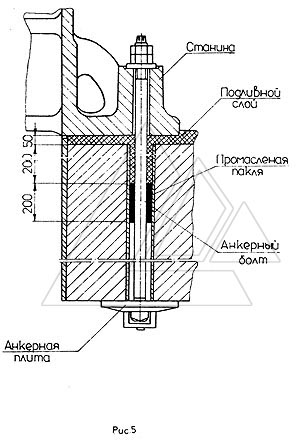

При установке станины непосредственно на фундамент она с помощью клиньев высотой около 50 мм (не менее) выверяется в горизонтальной плоскости. Проверку правильности установки станины производить линейкой с уровнем, базируясь на обработанную поверхность под опорную чашу. После выверки станина затягивается анкерными болтами и вновь контролируется точность ее выверки, которая при необходимости корректируется. Допускается отклонение о горизонтали до 0.3 мм на 1 пог. метр. Окончательно выверенная станина подливается цементным раствором. Марка цемента не ниже 250, толщина подливного слоя, обеспечиваемая клиньями с подкладками, - около 50 мм.

Перед подливкой поверхность фундамента, должна быть чистой и слегка увлажненной.

Для приготовления раствора используйте часть глиноземистого цемента марок 300, 400, 500, 600 и три части мытого песка. Концентрация воды должна быть несколько большей, чем для раствора жесткой консистенции (цемент : вода = 3:1) для удобства заливки. В то же время следует избегать излишнего количества воды. Предлагаем быструю проверку: наполните ведро приготовленным раствором и опрокинуть его на ровную горизонтальную поверхность, а затем снять. Осадка более 50 мм означает, что в растворе больше воды, чем это требуется для максимальной прочности.

Колодцы фундаментных болтов достаточно залить на глубину 200 мм, чтобы предотвратить самовыпадение болтов при демонтаже станины.

Для этого на глубине 200 мм в колодце необходимо создать пробку из промасленной пакли, как показано на рис. 5, либо сделать подсыпку песком.

Для качественного заполнения зазора необходимо использовать вибратор. В течение суток опалубка не снимается, а подливка должна поддерживаться во влажном состоянии. За это время подливка набирает прочность 85 … 90%, а полное затвердевание наступает порядка через 25 дней.

После затвердевания подливного слоя клинья и подкладки необходимо извлечь и полости подлить раствором. При установке дробилки на фундаментных плитах, эти плиты предварительно выверяются на клиньях отдельно от станины.

В комплект входят две плиты. Важно, чтобы обработанные поверхности обеих плит находились в одной плоскости с отклонением не более 0.3 мм на длине обработанной верхней части плиты и между плитами.

После выверки плиты подтянуть фундаментными болтами, установить на них станину, закрепить шпильками и выверить ее по уровню, а также проверить плотность прилегания подошвы станины к привадочным поверхностям плит, где допускаются местные зазоры до 0.3 мм.

Далее установить анкерные болты, произвести их затяжку, а также затяжку фундаментных болтов крепления плит. Вновь проверить горизонтальность выверки по уровню и после этого выполнять подливку как это было описано выше.

При затяжке фундаментных болтов необходимо выдержать значения моментов затяжки согласно табл.3.

|

Диаметр болта, мм

|

Момент затяжки, кг*м

|

Осевое усилие на болте, т

|

|

48

|

160

|

10

|

|

56

|

290

|

14.3

|

|

64

|

410

|

18.5

|

ВНИМАНИЕ! Установка дробилки по уровню обеспечивает нормальную работу.

При обнаружении дефектов работы дробилки, являющихся следствием неправильного монтажа станины (односторонний износ втулки вала-эксцентрика, боковой износ дисков подпятников эксцентрика, ненормальная работа гидрозатвора и т.д.) поставщиком претензии к работе дробилки не принимаются.

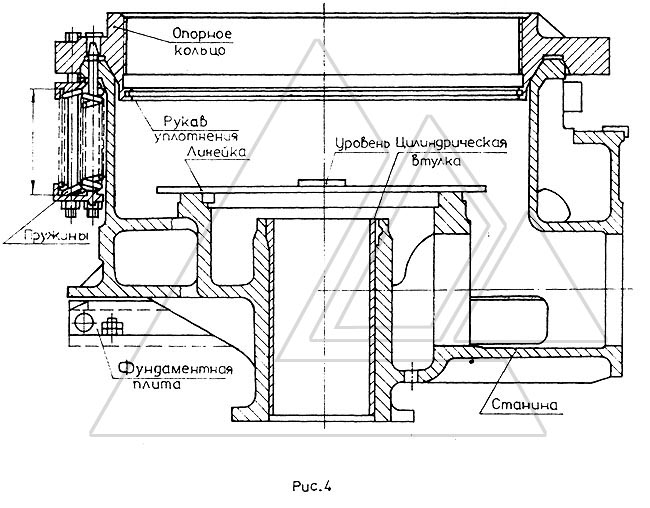

По окончании монтажа станины на фундаменте промыть резьбу опорного кольца от загрязненной смазки, проверить действие пружинных масленок опорного кольца шприцем, убедиться в целостности рукава уплотнения в пазу опорного кольца и проверить затяжку пружин по высоте (см.размер Н на рис.4), которая долина быть 680 мм - для дробилок мелкого дробления и 688 -для дробилок среднего дробления.

Густую смазку на упорную резьбу корпуса опорного кольца необходимо наносить непосредственно перед вворачиванием в нее регулирующего кольца.

4.3. Монтаж приводного вала

После разборки, расконсервации, тщательного контроля и ремонта (в случае возникновения такой необходимости) повреждений, полученных при перегрузках и в пути, собрать приводной вал, смазать жидким маслом все подвижные поверхности.

При контрольной разборка демонтировать бронзовые втулки, посаженные на скользящей посадке, обычно нет необходимости. Но, если такой демонтаж был произведен, при обратной оборке надо применять меры, чтобы не перепутать переднюю и заднюю втулки. Задняя втулка, кроме индивидуальной маркировки, отличается неполным по длине пазом для распределения смазки (установлена со стороны электродвигателя).

После сборки приводного вала замерить его осевой ход, который должен быть в пределах, указанных на узловом сборочном чертеже.

По окончании этих операций приводной вал готов к монтажу. Монтировать вал нужно с установленным, но не затянутым, конусным диском на переднем фланце (для дробилок 2200). На фланце станины при заводской сборке выбита толщина набора прокладок в миллиметрах, соответствующая правильному осевому положению приводного вала. Эта цифра на маркировке взята в рамку, поэтому ее легко заметить.

При монтаже приводного вала между средним фланцем его корпуса и фланцем патрубка станины следует оставить зазор, примерно равный толщине прокладок. Окончательно фиксировать приводной вал не следует, так как могут потребоваться его подвижки при настройке зубчатого зацепления.

Регулировочные прокладки, устанавливаемые между средним фланцем корпуса приводного вала и патрубком станины, выполнены разрезными и могут устанавливаться после монтажа приводного вала.

Устанавливая приводной вал в дробилку, необходимо, чтобы штифт, запрессованный в патрубке станины, вошел в отверстие на фланце корпуса привода. Это обеспечивает правильную ориентацию смазочных канавок бронзовых подшипниковых втулок.

4.4. Монтаж вала-эксцентрика

Перед монтажом вала-эксцентрика окончательно промыть масляную ванну, цилиндрическую втулку, посадочные поверхности станины, так как после установки нижней крышки станины и дисков подпятника никакие промывки не допускаются из-за возможности отекания грязи на подпятник, для устранения которой потребуется разборка подпятника.

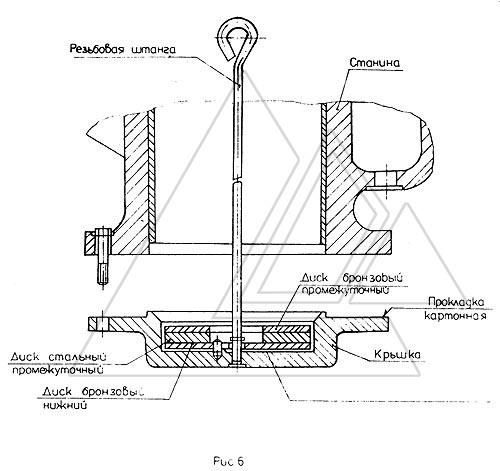

Крышку станины с прокладками и тремя нижними дисками следует установить до монтажа вала эксцентрика с помощью резьбовой штанги, поставляемой с дробилкой, рис.6

Сначала в крышку укладываются тщательно проверенные и вырожденные прокладки в том объеме, какой был при заводской сборке (толщина набора в мм нанесена маркировкой на фланце крышки), затем укладывают диск нижний выточкой вверх (на нем выбито слово "верх"), при этом штифты, запрессованные в крышке, должны попасть в отверстия нижнего диска.

Плоские поверхности стального и бронзового промежуточных дисков обработаны с одинаковой чистотой и точностью, поэтому эти диски могут ориентироваться произвольно.

Сначала укладывается стальной диск, а затем бронзовый. Верхний диск подпятника монтируется совместно с эксцентриком.

Перед подъемом крышки убедиться, что на ее фланец уложена картонная прокладка. Поднятую крышку с дисками соединить болтами с патрубком станины, монтажную штангу вывернуть и сразу перекрыть центральный патрубок станины пыленепроницаемым щитом.

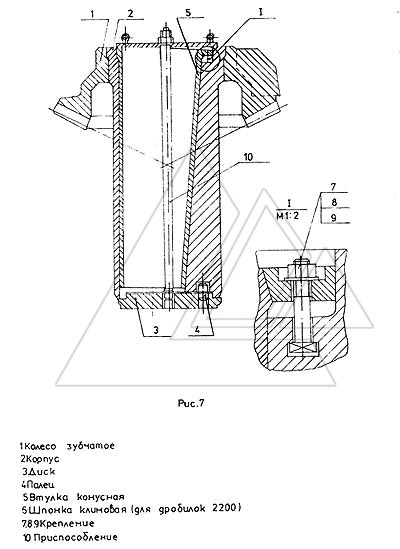

Эксцентрик тщательно промывается на отдельной площадке перед его монтажом и собирается с чисто промытым верхним диском подпятника. Транспортировать эксцентрик нужно залитые захваты на зубчатом колесе. Необходимо проследить, чтобы палец верхнего диска попал в паз эксцентрика.

После этого верхний диск и эксцентрик, скрепленные специальным приспособлением, поставляемым с дробилкой, см.рис.7, транспортируется к дробилке и устанавливается на его место. При посадке эксцентрика следить, чтобы зуб колеса не попал на зуб шестерни, а без задиров вошел во впадину между зубьями шестерни.

Сразу же после установки эксцентрика его верхний торец нужно прикрыть крышкой (фанера, кусок транспортерной ленты и т.д.) размеры которой должны быть достаточны для перекрытия отверстия конусной втулки и в то же время позволяли контролировать зацепление зубчатой передачи. Рекомендуем крышку изготовить из чистой транспортерной ленты толщиной порядка 8 мм и извлечь ее лишь после посадки опорной чаши. При этом будет полная гарантия от попадания грязи на подпятник эксцентрика.

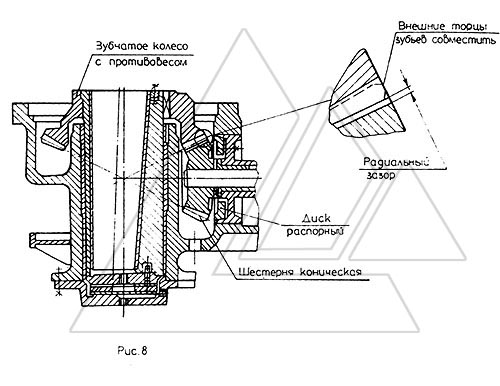

После установки эксцентрика необходимо отрегулировать зубчатое зацепление подвижками приводного вала. Между фланцем корпуса приводного вала и фланцем патрубка станины установить прокладки в объеме, который имел место при заводской обкатке, и притянуть приводной вал двумя болтами. Проверить правильность зацепления. При правильном зацеплении торцы зубьев совмещены, а радиальный зазор находится в пределах 6 … 8 мм у большого модуля, рис 8, для дробилок 2200 и 4,8 … 6 мм - для дробилок 1750.

Убедившись в правильности зацепления, затянуть остальные болты, связывающие корпус приводного вала со станиной, и затянуть распорный диск на переднем фланце корпуса привода, см.рис. 8 (последнее относится к дробилкам размера 2200).

4.5. Монтаж опорной чаши

Опорная чаша до монтажа должна быть тщательно промыта, все каналы для слива масла, подвода и отвода жидкости из уплотнения должны быть тщательно прочищены, повреждения, полученные в пути и при перегрузках, устранены. Посадочные поверхности чаши и стопины смазываются консистентной смазкой непосредственно перед установкой чаши в дробилку.

Транспортировать опорную чашу следует за 4 литых захвата на корпусе чаши,см.рис.9.

Опорная чана садится в станину плотно, по напряженной посадке, поэтому очень важно завести ее в посадочное отверстие без перекосов. Для обеспечения правильного захода чаши в посадочное отверстие на станине нужно выставить ее горизонтально с помощью уровня и линейки с базой на верхнюю кромку сферического подпятника либо по равномерному зазору между торцами опорной чаши и станины.

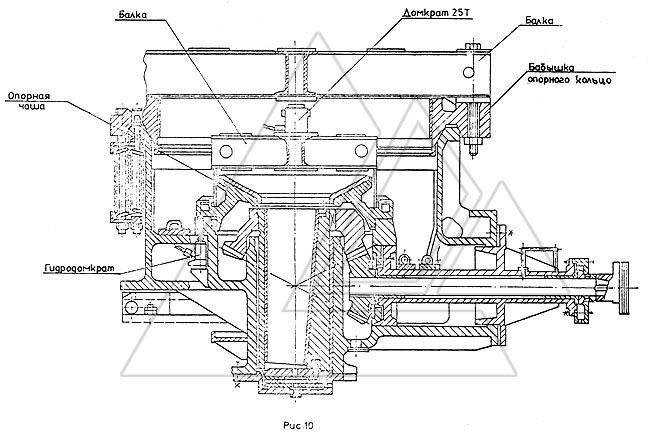

Посадка чаши осуществляется ударами кувалды через медную или подобную выколотку по наружной кольцевой полости гидрозатвора, либо с помощью несложного приспособления, изготовленного заказчиком на месте, например, по рис.10.

Для облегчения распрессовки опорной чаши на дробилках 2200 предусмотрены закладные толкатели, на которые воздействуют установленные на кронштейны гидродомкраты, см. рис.10.

Запрещается с целью облегчения запрессовки производить дополнительную обработку посадочных поверхностей, поскольку ослабленная посадка приведет к преждевременному выходу из строя корпусных деталей дробилки.

При посадке чаши следить, чтобы шпонка станины совпала с лыской на корпусе чаши.

Плотность посадки чаши по горизонтальному стыку проверить на щуп, где допускаются местные зазоры до 0.1 мм.

По окончании монтажа чаши в дробилку сферический подпятник перекрыть пыленепроницаемым щитом.

Далее необходимо проверить работу гидравлического пылевого уплотнения. Подача жидкости в полость уплотнения может производиться:

- непосредственно от системы промышленного водопровода;

- от системы промышленного водопровода через уравнительный бак, если напор в промышленном водопроводе значительно изменяется.

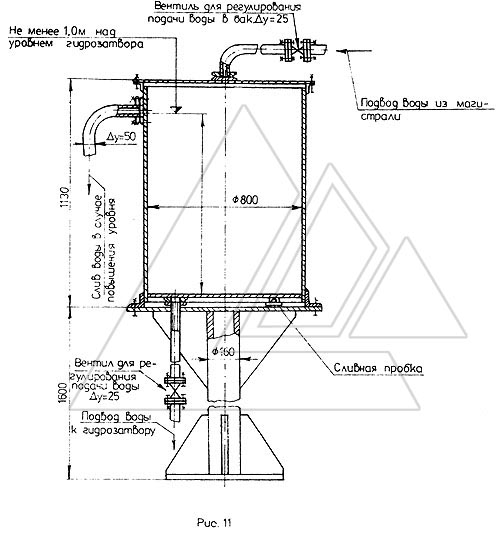

Уравнительный бак может быть выполнен, как показано на рис.11.

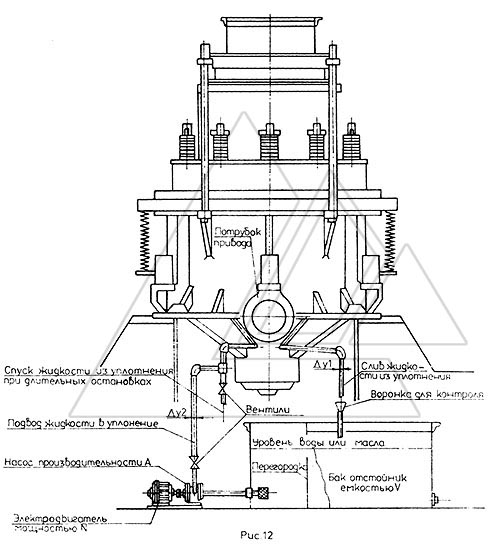

- от специальной насосной установки - в случае, если система гидроуплотнения выполнена по замкнутому циклу, рис.12.

Слив жидкости может производиться:

- в канализацию;

- в отдельный резервуар - в случае выполнения циркуляционной системы, рис.12.

В качестве рабочей жидкости могут быть применены:

- вода;

- отработанное машинное масло - в случае необходимости работы дробилки при минусовых температурах.

|

Размер дробилки

|

Размер сливной трубы, мм. не менее

|

Размер нагнетательной трубы, мм. не менее

|

Емкость бака V в литрах

|

Производительность насоса A в л/мин

|

Мощность электродвигателя N в кВт

|

|

1750

|

40

|

25

|

2000

|

30 … 35

|

1

|

|

2200

|

40

|

25

|

2000

|

35 … 40

|

1

|

В зависимости от местных условий заказчиком выбирается и изготовляется собственными средствами наиболее подходящая система подвода и слива жидкости из гидроуплотнения.

При подаче жидкости в необходимом количестве она должна равномерно по окружности переливаться через кольцевой разделяющий гребень гидрозатвора корпуса опорной чаши и свободно уходить в сливную магистраль.

4.6. Монтаж дробящего конуса

Перед монтажом дробящий конус необходимо тщательно промыть и осмотреть конусную поверхность вала, сферическую поверхность корпуса конуса и каналы для подвода сказки, выполненные в валу и корпусе конуса.

Необходимо убедиться в надежности посадки брони дробящего конуса и в случае необходимости произвести подтяжку с помощью имеющегося на конусе крепления.

Перед установкой дробящего конуса необходимо проверить положение броней ребер станины, которые должны быть вплотную придвинуты к обечайке станины, а также наличие броней приводного вала.

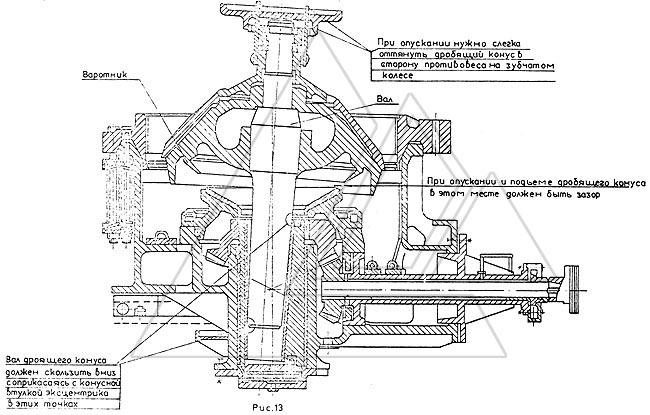

При опускании дробящего конуса в дробилку необходимо руководствоваться указаниями рис.13 во избежание повреждений конусной втулки эксцентрика и сферического воротника гидрозатвора.

Указания по способу строповки дробящего конуса даны в сборочном узловом чертеже.

4.7. Монтаж электрооборудования

Поставщиком предусмотрена в серийном исполнении поставка электрооборудования цепей управления дробилкой, смазочной станцией и гидроагрегатом механизма поворота, а также электродвигателя привода дробилки.

Указания по монтажу и взаимодействию схем управления приведены в технических требованиях чертежей принципиальных схем управления, в паспортах и инструкциях на электрооборудование.

Расположение постов местного управления гидроагрегатом и маслостанцией, шкафа контроля температуры и панелей управления должно обеспечить удобное управление всеми агрегатами дробилки и возможность наблюдения за показаниями приборов.

Электрооборудование должно быть смонтировано к моменту окончания сборки маслосистемы и установки электродвигателя привода дробилки.

4.8. Монтаж приводной муфты и электродвигателя

Перед установкой эластичных элементов муфты производится центровка электродвигателя привода дробилки, при этом неспособность полумуфт должна быть не более 0.2 мм, а перекос - не более 0.5 на 1 пог. метр.

Далее необходимо обкатать электродвигатель на холостом ходу в соответствии с инструкцией завода-изготовителя, при этом направление вращения ротора должно соответствовать требованиям сборочного чертежа дробилки. Затем собираются эластичные элементы муфты.

Муфта считается правильно смонтированной, если между упругими дисками отсутствуют зазоры от промеждучных шайб, собственно диски не имеют искривления по периметру, а ротор электродвигателя находится в среднем положении его осевого хода (для двигателей на подшипниках скольжения).

После сборки положение гаек на пальцах полумуфт зафиксировать разводными шплинтами, просверлив отверстии по месту.

4.9. Монтаж разводки смазки и маслостанции

Работы по монтажу системы смазка должны проводиться одновременно со сборкой механической части, чтобы после установки электродвигателя можно было обкатать дробилку на холостом ходу.

Указания по монтажу системы смазки даны в соответствующих инструкциях, поступающих с документацией дробилки, в случае поставки дробилки комплектно со смазочной станцией.

4.10. Испытание дробилки на холостом ходу

Перед пуском дробилки необходимо тщательно проверить, не забыт ли какой-либо посторонний предмет в дробилке (инструмент, обтирочный материал и т.п.), убедиться, что все заглушки из смазочных каналов удалены. Провернуть дробилку вручную не менее чем на один оборот эксцентрика.

Пуск дробилки осуществить в порядке, предусмотренном инструкцией по эксплуатации смазочной станции.

Следует обратить внимание на правильность направления вращения приводного вала во избежание самопроизвольного отворачивания резьбового крепления брони дробящего конуса (для дробилок 2200). Направленно вращения указано стрелкой, нанесенной краской на патрубке станины.

Работа подшипниковых узлов проверяется по температуре смазочного масла на сливе и внешним наблюдением за дробящим конусом.

Если дробящий конус только покачивается, или вращается вокруг собственной оси со скоростью не превышающей 15 об/мин, то это указывает на удовлетворительную работу сферического подпятника и внутреннего подшипника - эксцентрика.

Если дробящий конус начинает увлекаться эксцентриком во вращение со скоростью большей 15 об/мин, то причиной этого могут быть:

1. Недостаточность момента трения на сферическом подшипнике дробящего конуса, например, вследствие опирания дробящего конуса на центральную часть подпятника вместо положенного опирания на периферийную часть.

2. Повышенный увлекающий момент во внутреннем коническом подпятнике эксцентрика, могущий возникнуть в следствие:

- отсутствия смазки в зазоре подшипника скольжения "вал дробящего конуса – конусная втулка эксцентрика". {Необходимо проверить маслоподводящую магистраль);

- перекоса сферического подпятника. (Необходимо проверить правильность монтажа опорной чаши и сферического подпятника);

- перекоса вала-эксцентрика. (Необходимо проверить правильность сборки дисков подпятника эксцентрика и состояние регулировочных прокладок под дисками подпятника);

- отклонения в величине зазора подшипника "вал - конусная втулка эксцентрика".

В случае увлечения дробящего конуса во вращение с повышенным числом оборотов дробилку необходимо немедленно остановить и выяснить причины вращения конуса.

После выяснения и устранения причин вращения конуса необходимо расшабрить конусную втулку в месте прижога, зачистить вал дробящего конуса, дробилку собрать и пустить вновь.

Причинами ненормальной работы цилиндрической втулки эксцентрика могут являться те же факторы, которые указаны для конусной втулки